Steel for hydraulic breaker hammer piston and manufacturing method

hidrolik kırıcı çekiç piston ve imalat yöntemi için çelik

teknik Arka fon :

Hidrolik kesici yüksek verimli hidrolik şok titreşim makinesi yeni bir türüdür. Bu ekskavatör veya yükleyici bir destekleme çalışma parçasıdır. Çalışma sırasında, çalışan makineden yüksek basınçlı yağ çıkış silindiri içinde kesici pistonun yüksek frekanslı ileri-geri hareketini gerçekleştirmektedir. Madencilik, metalürji sanayi, belediye mühendislik, inşaat yapımı, yol ve demiryolu vb kullanılır

Bunlar arasında, pistonun kesicinin önemli parçaları, kesici pistonun çalışması sırasında silindir ile sürekli yüksek hızda hareket ileri-geri hareketi vardır, orada hareket pistonlu arasında yoğun sürtünme ve alt uç yüzü genellikle dayanma matkap çubuğu isabet darbe stresinin. Bu nedenle, kesici pistonun tasarımı ve üretimi, doğrudan kesici çalışma güvenilirliği ve ömrünü etkiler ve çalışma güvenilirliği ve yaşam yakından piston malzemesinin üretimi ile ilişkilidir.

Buna ek olarak, şu anda, kesici pistonu çoğunlukla büyük üzerinde düşük karbon alaşım karbürize çelik ve düşük gerilme mukavemeti ve malzemenin ısıl işlemden sonra düşük çekirdek gücü dezavantajları vardır orta karbon alaşımlı karbürlenmiş çelik, ve kuvvetli bir darbe yapılmıştır ve orta hidrolik kesiciler. Piston altında, piston uç yüzeyi depresyon ve son yığılma fenomen darbe eğilimlidir.

Teknik gerçekleşme elemanlar:

Bu buluşun amacı, bu suretle pistonun içbükey merkezi meydana gelmesini engeller, önceki tekniğin yukarıda belirtilen eksikliklerinin üstesinden gelmek ve bunların, yüksek mukavemetli ve yüksek-sertlikteki hidrolik kırıcı pistonu çelik ve bir üretim prosesi temin etmektir büyük ölçüde, piston kırık indirgeyici koşullar ve piston arttırır. ömrü maliyetli operasyon amacını karşılar.

hidrolik kırıcı çekiç pistonu için bir çelik, kimyasal bileşim, özellikle de dahil olmak ağırlık yüzdesi ile ölçülür yüksek alaşımlı çelik SNCM26VMOD olduğu: C = 0.14- Yukarıdaki amacı gerçekleştirmek için, mevcut buluş, aşağıdaki teknik çözelti ile elde edilir % 0.25 Si 0.15-0.35 =%, Mn = 0.80-1.20% Ni = 3.25-3.65,% Cr = 1.40-1.80,% Mo = 0,40-0,60% V = 0.05-0.15,% S≤0.025% P≤0.025% geri kalanı Fe ve kaçınılmaz yabancı madde elemanları bulunmaktadır.

Yukarıda tarif edildiği gibi, hidrolik kırıcı çekiç piston için çelik imalat işlemi, bütün işlem aşamaları, elektrik ark fırını eritme LF rafinaj, VD arıtma, Elektro ergitme, dövme ve sonrası dövme ısıl işlem içerir.

süreç adımlarının işlem koşullarıdır:

1) EAF eritme: Elektrik ark fırını erimiş çelik ham madde rafine etmek için kullanılır, erimiş çelik oksitlenmiş ve daha sonra sıkıştırılmış, ve ön deoksidasyon ve kısmi alaşım pota içinde yürütülmektedir edilir;

2) LF arıtma: LF rafine etme işlemi difüzyon giderme, beyaz cüruf tutma süresi ≥ 25 dakika için kalsiyum karbür ve karbon tozu kullanarak;

3) VD arıtma VD rafine önce, kimyasal bileşim, iç kontrol hedef değere göre ayarlanır. 67Pa vakum derecesi altında, vakum ≥30 dakika tutulur ve potanın alt zayıf çalkalama süresi ≥15 dakikadır. Çelik sedasyon sonra argon kullanılır. Gaz koruma döküm;

4) Elektro ergitme: elektrik ark fırın eritme, rafine etme ve LF VD rafine işlem süreci ile elde edilen çelik külçe sonra çapakların yeniden eritilmiş olan, kalıptan çıkarıldı ve elektro yeniden eritme sonra elde edilen elektro külçe kalıptan ve daha sonra 450 ° C'ye kadar soğutulur 500 ° C soğuk kapsamaktadır;

5) Dövme: Elektro külçe bir taşıt tipi gaz fırınında ısıtılır. Isıtma fırını sıcaklığı 1230 ± 20 ° C, tutma süresi 2 ~ 4 saat, ilk dövme sıcaklığı 1180 ~ 900 ° C, nihai dövme sıcaklığı ≥800 ° C'dir ve hidrolik pres benimsenmiştir. Yanlış koruma plakası, H = φ600 ~ φ700mm, sıcak-taraf 400 mm uzatmak için, üst ve alt düz örs üzerinde, indirgeme miktarı% 20 ~% 30, sonra sıcak tarafına 420mm sekiz tarafı dökmek yığılma pour geri fırın yalıtım 2-4 saat sekiz kareler, fırın sıcaklığı 850 ° ~ 1180 C arasında ve fırın 1800T hassas dövme makinesi tarafından dövülmüştür. çekiç ağırlığı kontrol deformasyon miktarı, geçiş başına 80-100mm olup.

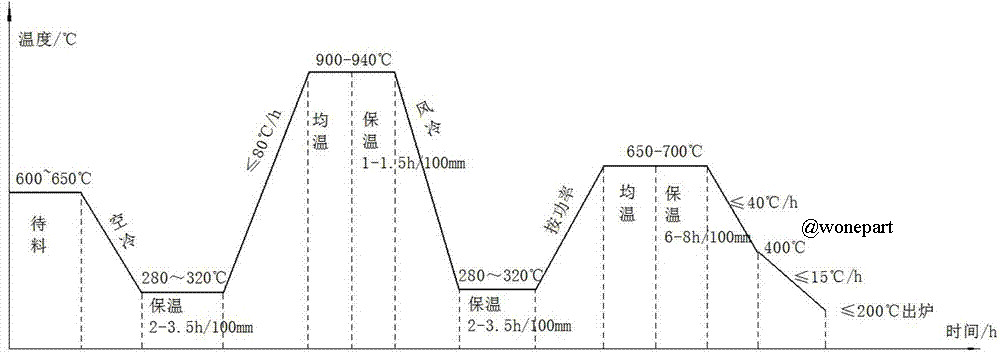

6) sonrası dövme ısıl işlem: içeren sonrası dövme ısıl işlem normalleştirme ve tavlama işlemi, dövme işleminden sonra, 280-320 ° C'ye kadar hava soğutma, ısı koruma 2 ila 3.5 saat / 100 mm ve 900 ~ 940 ° C'ye ısıtma ile ≤ 80 ° C / saat hız, ısı koruma 1 ~ 1.5 saat / 100 mm, ve bundan sonra da hava ile soğutulan 280 ~ 320 ° C, 2 ila 3.5 saat / 100 mm, izolasyon sonra 650 ~ 700 ° C'ye yükseltilir, fırın yalıtım Isı yalıtımı, yavaş yavaş soğutulur, tutma süresi 6 ~ 8 saat / 100 mm'dir.

dövme aşamasında en uygun dövme oranı 10.5 ila 8 dir.

önceki teknik ile karşılaştırıldığında, mevcut buluş aşağıdaki avantajları ve etkileri vardır:

SNCM26VMOD alaşımlı çelik, her öğenin içeriğini ayarlayarak daha iyi sertlik elde etmek için kullanılır; Yukarıdaki ham maddeler LF arıtma, VD arıtma, elektro ergitme ve rafinaj aşamaları rafine edilir ve piston kullanarak süreci incelenmiştir. alaşımlı çelik yapısal kusurları ortadan kaldırılması, ve alaşımlı çelik üniforma karbür dağıtımı yapan, 8 ~ 10.5;:, Test ve malzeme özelliklerine etkisi dövme, en iyi dövme oranı tasarım Tahıl rafine iç yapısının iyileştirilmesi ve dövme stres ortadan kaldırmak amacına ulaşmak için, normalize + tavlama kullanılarak dövme işleminden sonra; Buluşa göre, yüksek bir mukavemete ve yüksek dirençli, piston malzemenin imal edilmesi, büyük ölçüde pistonun içbükey merkezi görünümünü önler pistonun kırılma durumunu azaltır ve pistonun hizmet ömrünü uzatır.

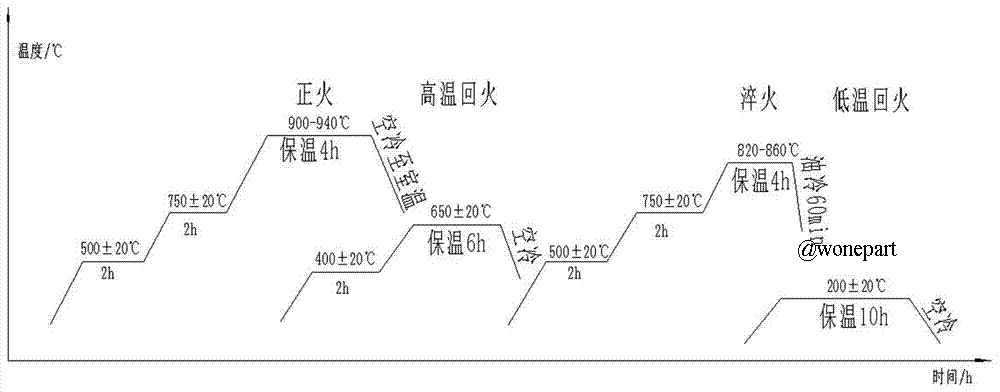

Şekil 2, birinci normalizasyon + tahıllar ve tek biçimli bir yapı sınırlandırmak için yüksek sıcaklıkta temperleme gösterildiği gibi farklı eritme fırınları iki φ206mm dövme, son ısıtma işlemi taklit 400mm numunenin uzunluğu almak için yükseltici sonunda alınmıştır. söndürmedekiyle hazırlayın. 4 saat hava soğutma için tutma, 900-940 ° C normalleştirme, yüksek sıcaklık 650 tavlama ± 20 ° C, 6 saat tutarak hava ile soğutma; martensit yapısının elde sonra soğutma, yağ, 4 saat, yağ soğutma için tutma ostenit dönüşüm ve homojen hale tamamlayarak, 820-860 ° C söndürülmesi; Son olarak, düşük sıcaklıkta temperleme 200 ± 20 ° C, ve ısı koruma 10 saat yüksek kuvvette ve yüksek sertlik, mekanik özellikleri karşılamak üzere düzgün bir tavlanmış martensit yapının elde edilmesi için daha sonra hava soğutulur.

SNCM26V piston malzemesinin ve SNCM26VMOD piston malzemesinin mekanik özellikleri GB / T228 ve GB / T229 test standartlarına göre test edilmiştir. Sonuçlar aşağıdaki Tablo 1 'de gösterilmektedir. oranı tasarımı ve ısıl işlem süreci dövme, yukarıdaki kimyasal bileşim tasarımı tarafından tasarlanan pistonun malzemenin SNCM26VMOD pistonun ömrünü artırır ve etkin bir üretim maliyetini düşürür SNCM26V daha iyi mukavemet ve tokluk sahiptir.

Teknik özeti

C = 0,14-0,25: Buluş, hidrolik kırıcı çekiç pistonu için bir çelik ve buna ait bir imalat işlemi ve kimyasal bileşim, özellikle de dahil olmak ağırlık yüzdesi ile ölçülür yüksek alaşımlı çelik SNCM26VMOD olduğu hidrolik kırıcı çekiç pistonu için bir çelik ile ilgilidir % Si 0.15-0.35%, Mn = 0.80-1.20% Ni = 3.25-3.65,% Cr = 1.40-1.80,% Mo = 0,40-0,60% V = 0.05-0.15,% S≤0.025%, p = ≤0.025% geri kalanı Fe ve kaçınılmaz yabancı madde elemanları vardır; hidrolik kırıcı çekiç piston için çelik imalat işlemi, tüm işlem adımları, buluşun yüksek mukavemetli ve yüksek direnci ile elektrik arkı fırını eritme LF rafinaj, VD arıtma, Elektro ergitme, dövme ve sonrası dövme ısıl işlem arasında, piston malzemenin önemli ölçüde pistonun kırılmasına azaltır ve pistonun ömrünü artırır, pistonun içbükey merkezi görünümünü kaçınan, imal edilmektedir.

Özel Çelik Teknik Paper eğer veritabanı